Mitä ovat korkean tarkkuuden painevalumuotit ja mitä eroa niillä on tavallisista muoteista?

Korkean tarkkuuden painevalumuotin määritelmä

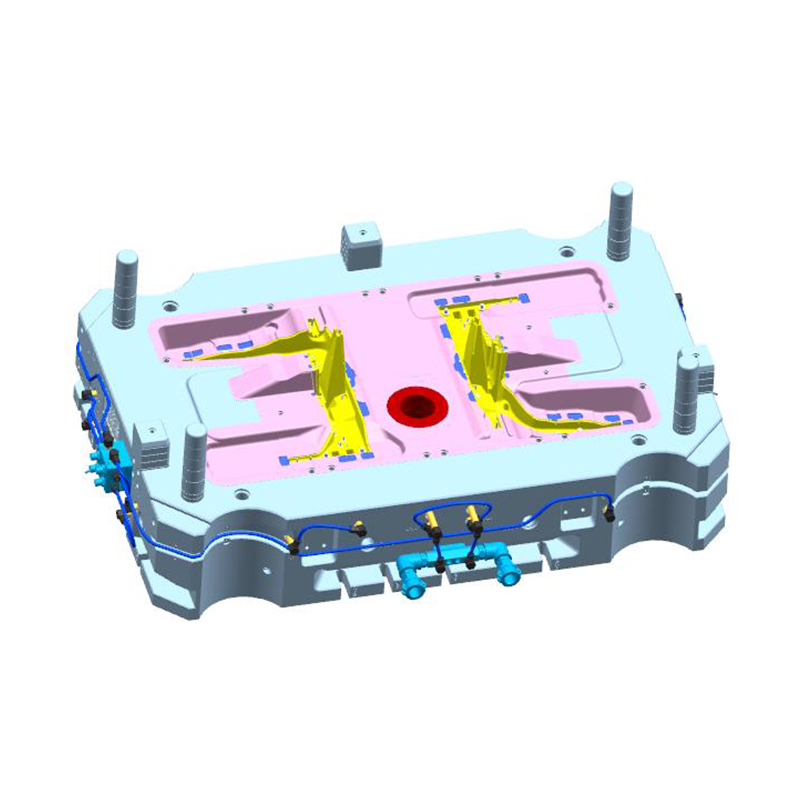

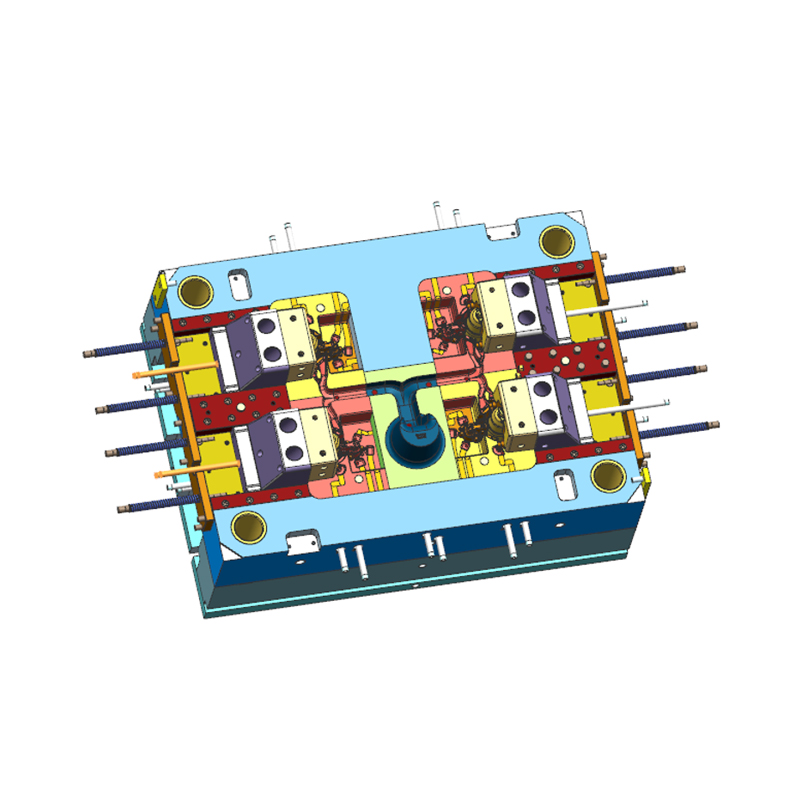

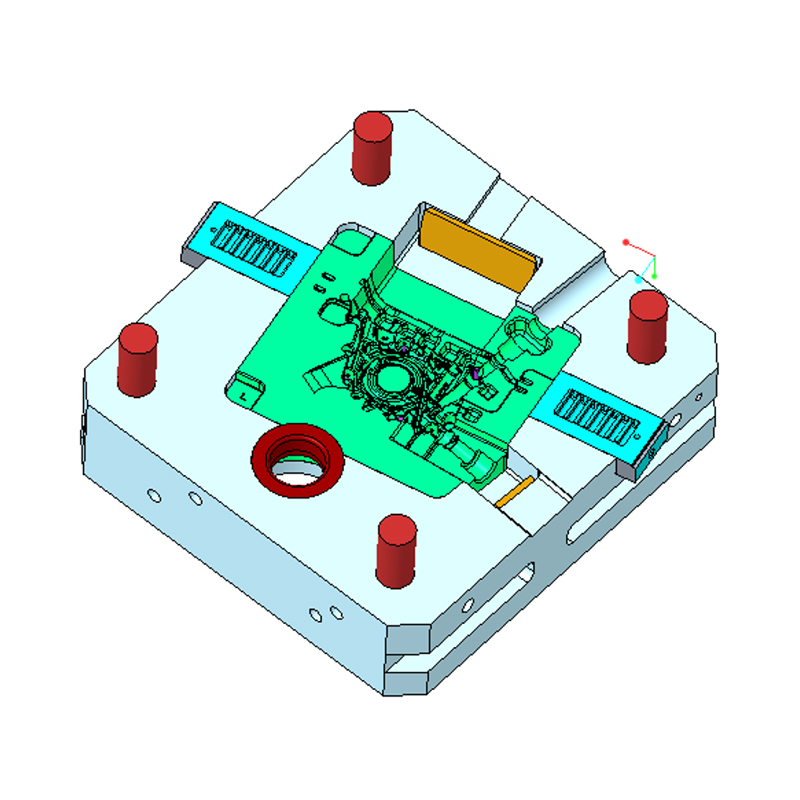

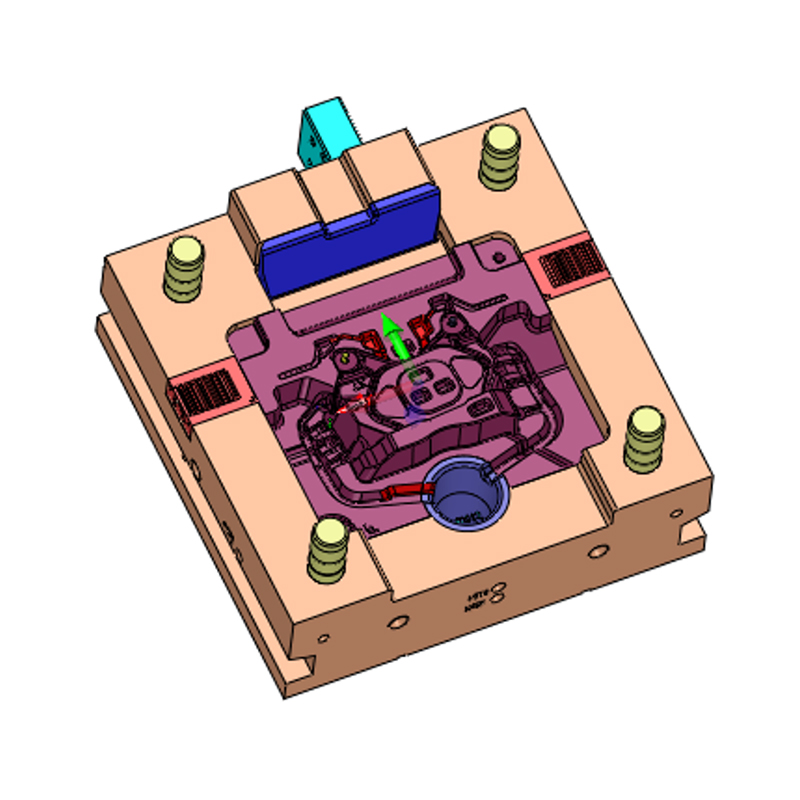

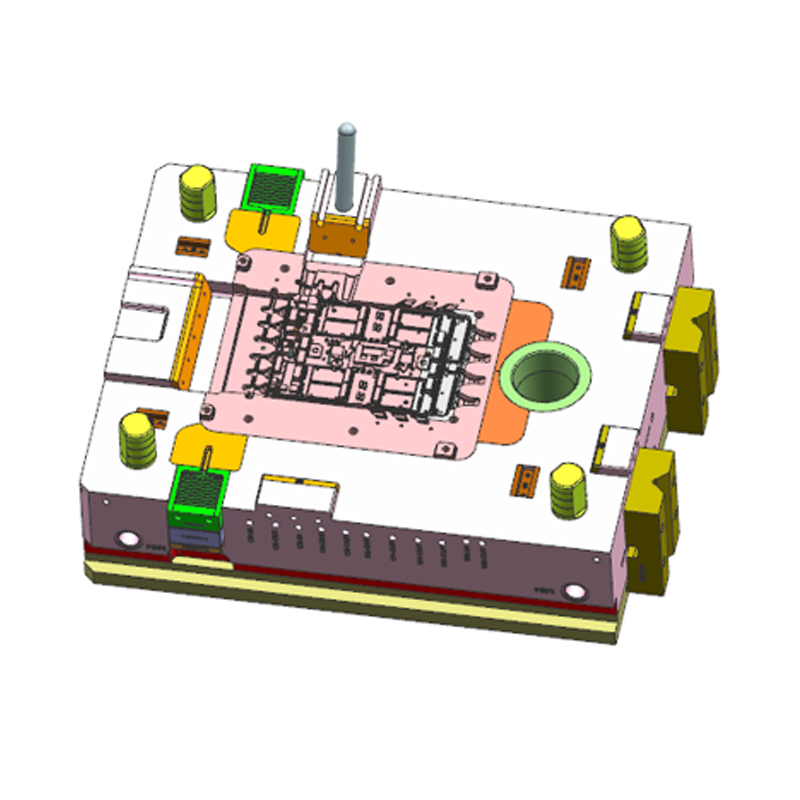

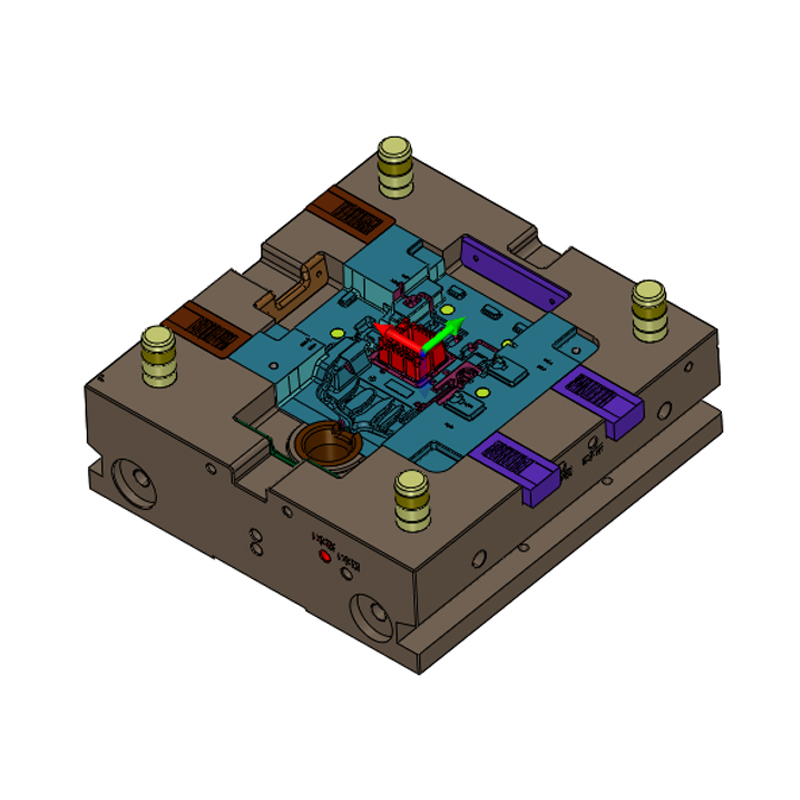

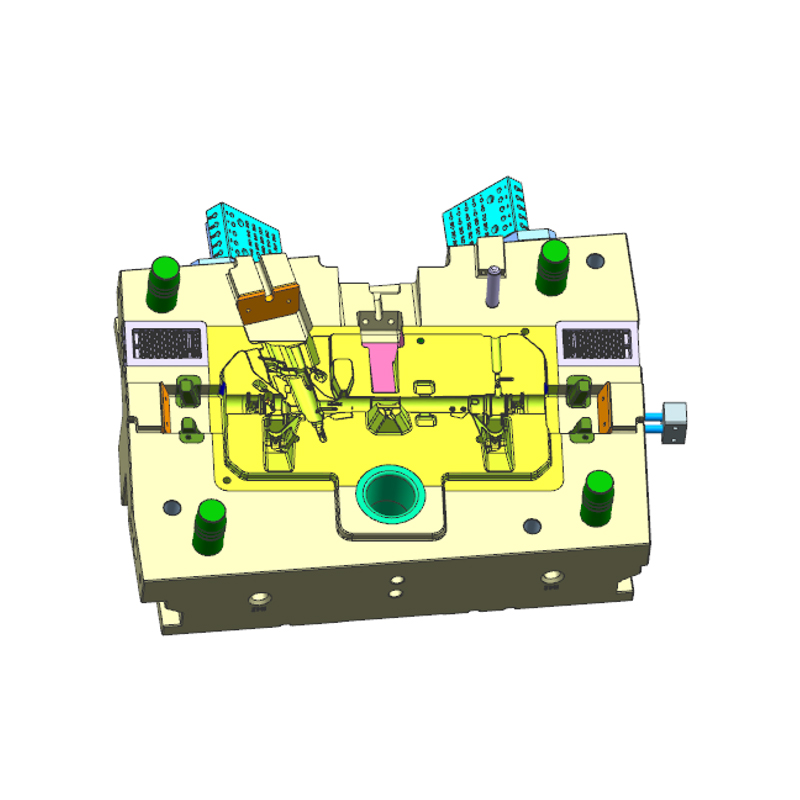

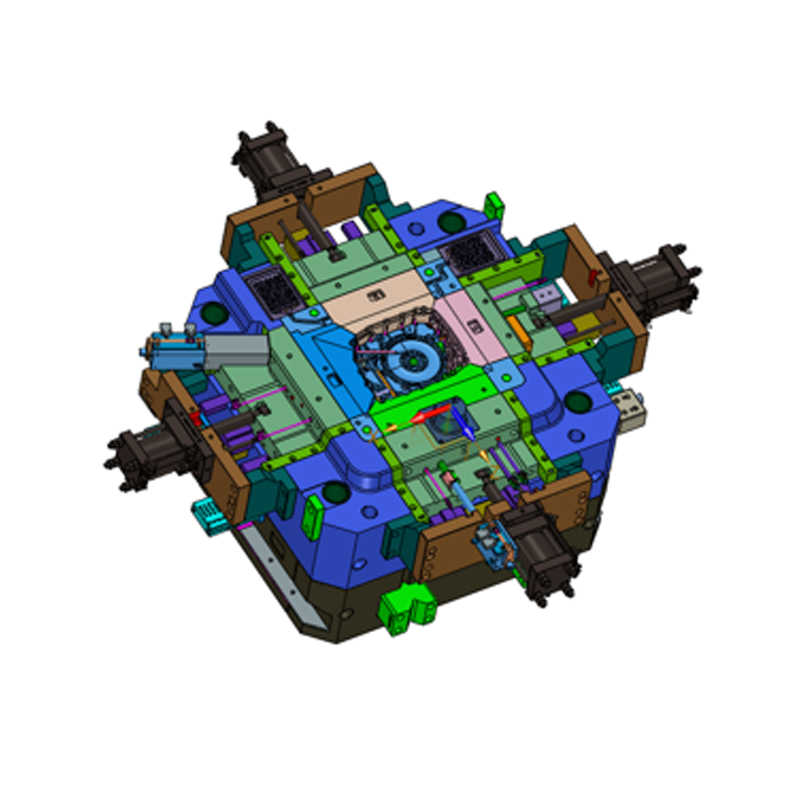

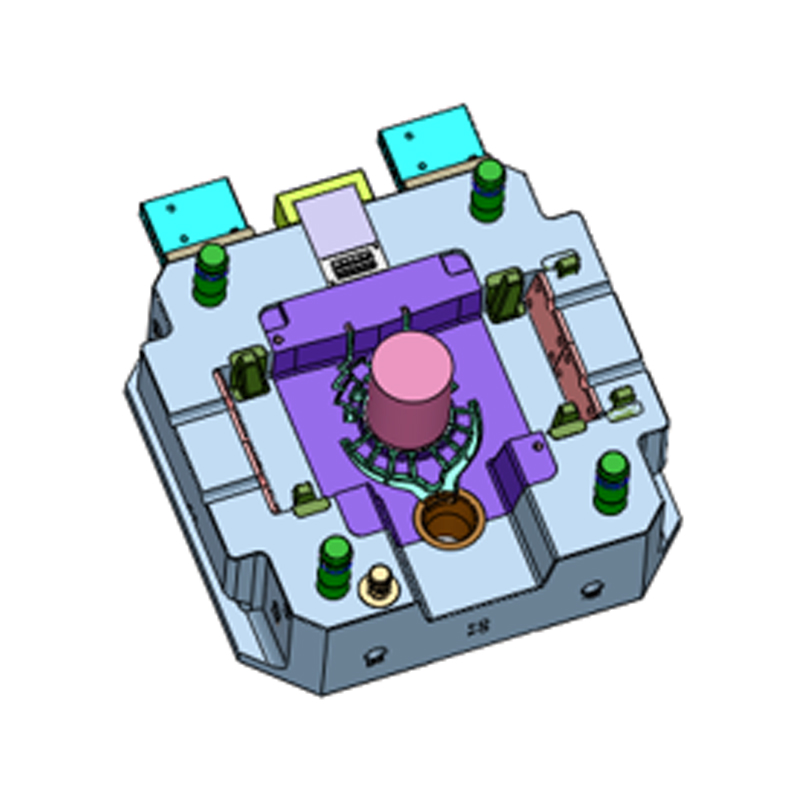

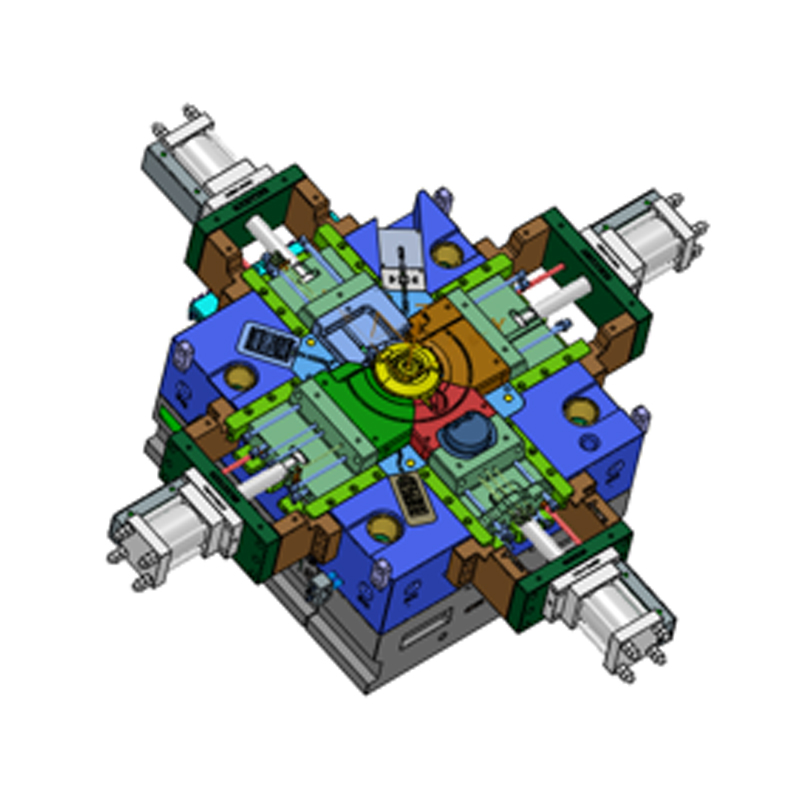

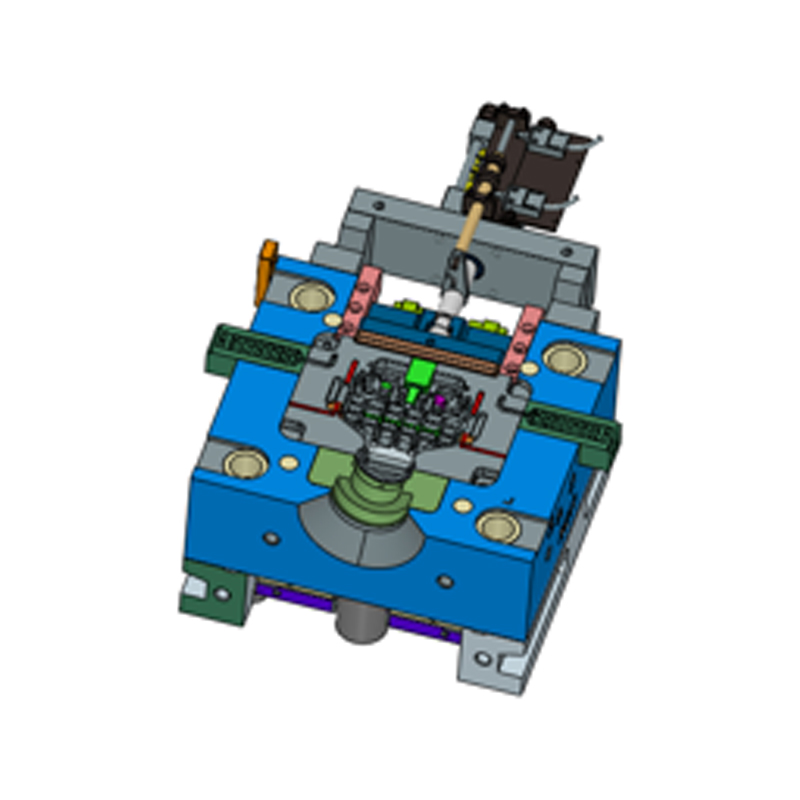

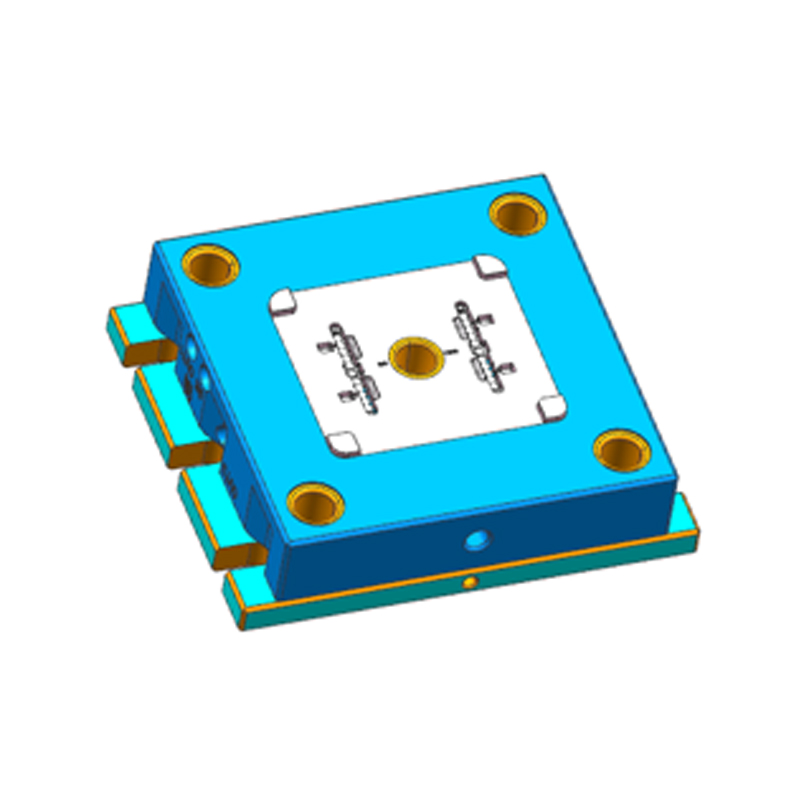

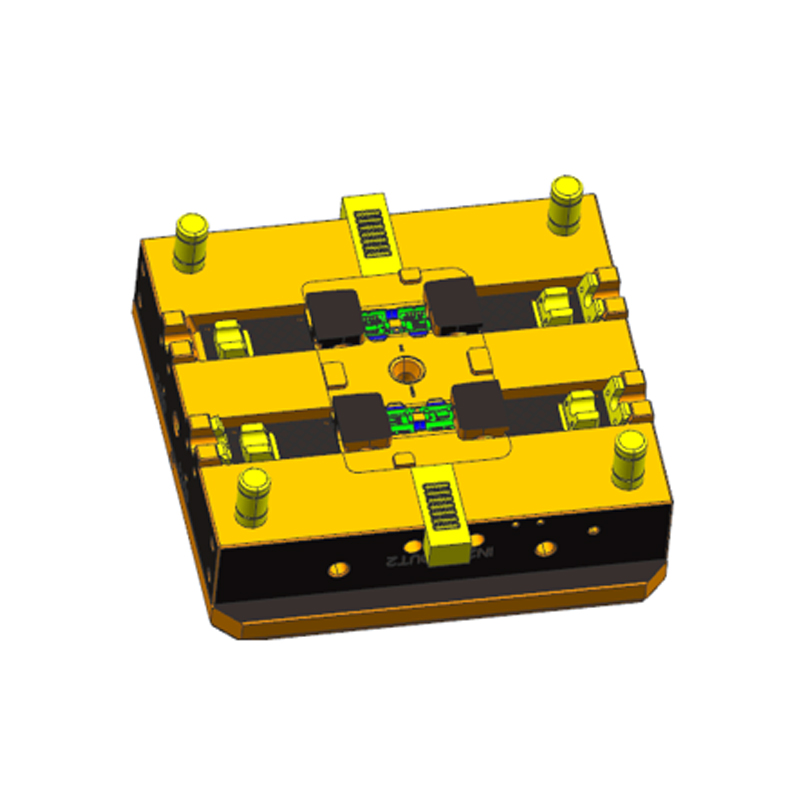

Korkean tarkkuuden painevalumuotit ovat erikoismuotteja, joita käytetään painevalu- tai ekstruusiovaluprosesseissa. Niillä on korkeammat suunnittelu- ja valmistusstandardit, jotka korostavat mittatarkkuutta, rakenteellisia yksityiskohtia, pinnan laatua ja muovauksen yhtenäisyyttä. Verrattuna tavallisiin muotteihin korkean tarkkuuden muotit vaativat tiukempaa materiaalivalintaa, yksityiskohtaisempaa käsittelytekniikkaa ja täydellisempiä tarkastusprosesseja varmistaakseen, että muotilla voidaan saavuttaa vakaa monimutkaisten rakenteiden muovaus ja täyttää kevyiden ja monimutkaisten rakenneosien integroidut tuotantotarpeet nykyaikaisessa valmistuksessa.

Korkean tarkkuuden muottien tärkeimmät sovellusalueet

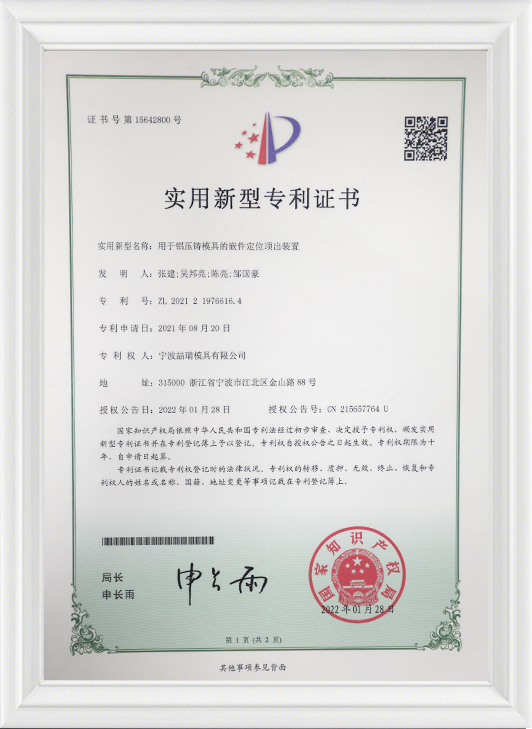

Ningbo NKT Tooling Co., Ltd. keskittyy alumiini-, magnesium- ja sinkkiseosmuottien suunnitteluun ja valmistukseen. Erittäin tarkkoja muotteja käytetään laajalti seuraavilla teollisuudenaloilla:

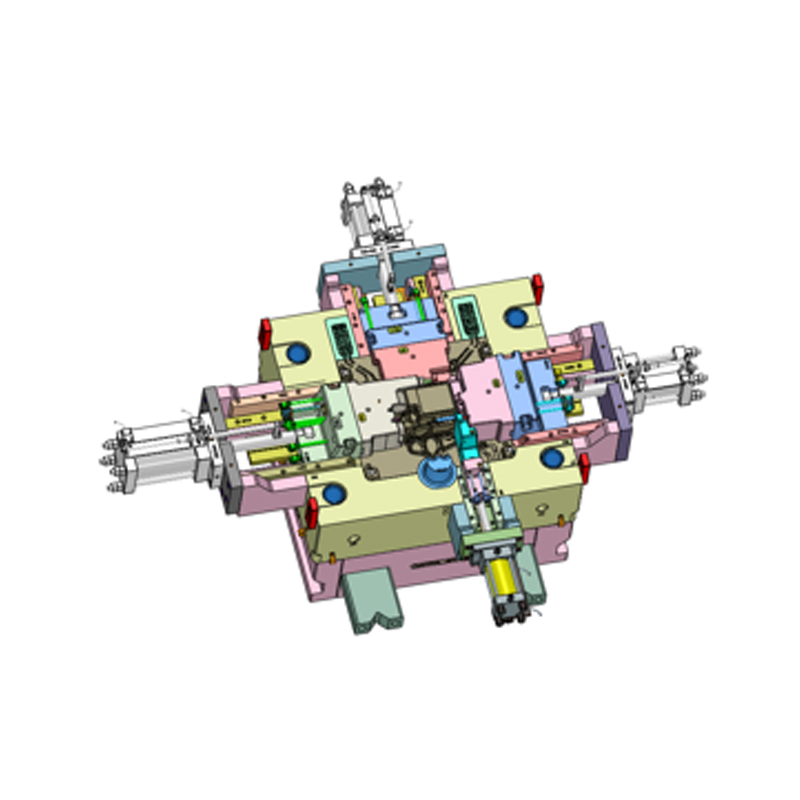

Autoteollisuus: tarkkuuskomponentit, kuten vaihdelaatikon kotelo, moottorikotelo, ohjausvarret jne.

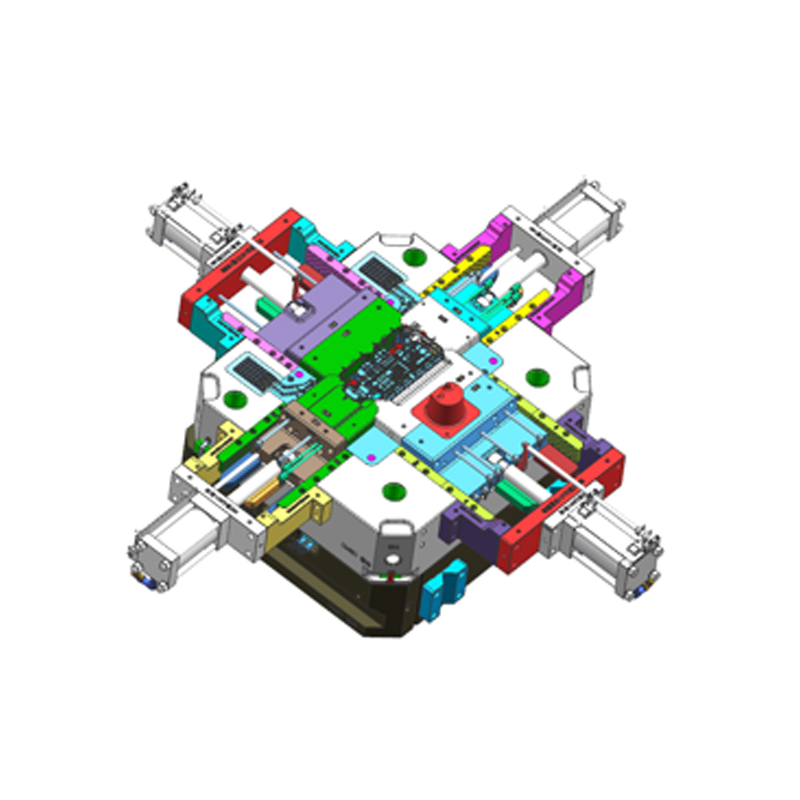

Viestintälaitteet: kuten lämpöä hajottavat rakenneosat, antennikannattimet, kotelokomponentit jne.

Teollisuusautomaatio: kuten anturikotelo, työkaluliittimet

Terveys- ja urheiluvälineet: kuten kuntolaitteiden rakenneosat, polkupyörien metalliseosrungot jne.

Ero tarkkuudessa tavallisiin muoteihin verrattuna

Tavallisia muotteja käytetään yleensä tuotteissa, jotka eivät vaadi suurta mitoitusta ja yhtenäisyyttä, kuten yksinkertaiset muoviosat tai halvemmat metallituotteet. Sitä vastoin erittäin tarkoissa muoteissa on tiukempi virheenhallinta, ja ne vaativat usein virheenhallinnan olevan ±0,01 mm tai vähemmän, ja joidenkin osien on saavutettava jopa mikronitason tarkkuus. Tämä korkean kysynnän toteutus perustuu edistyneisiin prosessointilaitteisiin, korkealaatuiseen muottiteräkseen ja tiukoihin laadunvalvontaprosesseihin.

Erot materiaalivalinnoissa

Korkean tarkkuuden muotit käyttävät yleensä seostettuja muottiteräksiä, joilla on hyvä lämmönkestävyys, korkea kovuus ja vahva murtumiskestävyys, kuten H13, 8407 jne., selviytyäkseen lämpöväsymisongelmasta korkean lämpötilan painevalussa. Tavallisissa muoteissa käytetään usein edullista muottiterästä tai tavallista hiiliterästä, joka on taipuvainen halkeilemaan tai muodonmuutokseen ja jonka käyttöikä on lyhyt.

Suunnittelu- ja valmistusprosessin parantaminen

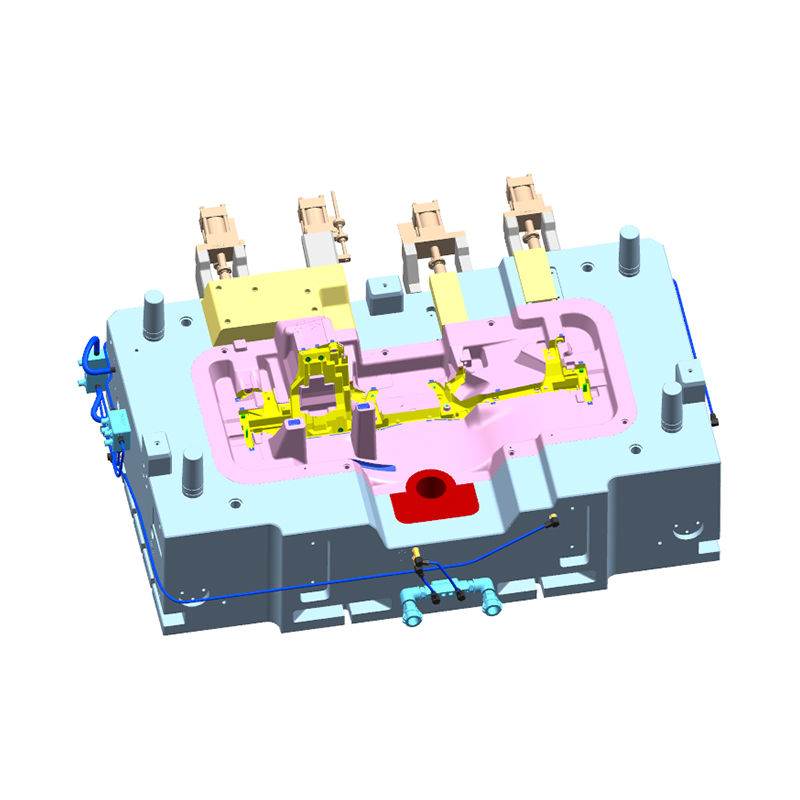

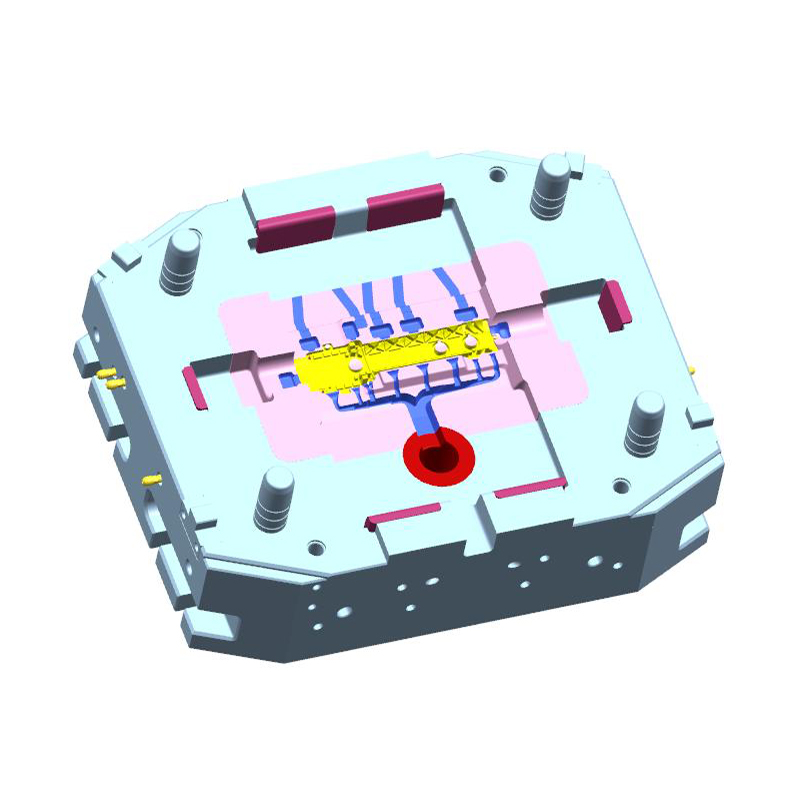

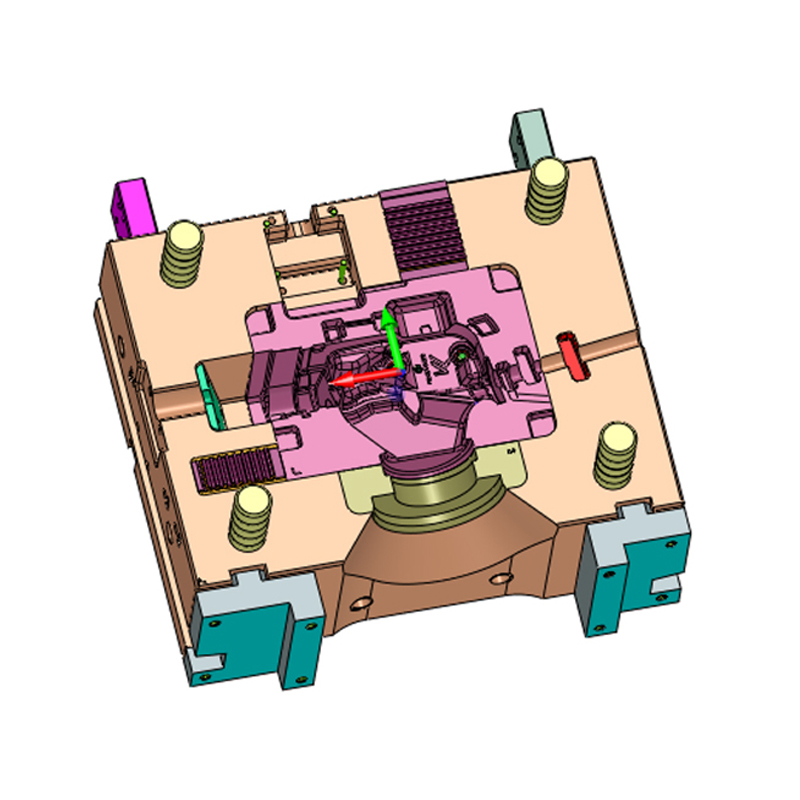

Erittäin tarkat painevalumuotit vaativat yleensä rakennesuunnittelua ja valusimulaatiota kolmiulotteisen mallinnusohjelmiston ja muottivirtausanalyysityökalujen avulla. Suunnitteluprosessin aikana on otettava huomioon useita tekijöitä, kuten metallin juoksevuus, huokosten järjestely ja jäähdytyskanavan sijainti, jotta tuotteen rakenne on täydellinen ja mitat ovat vakaat. Tavallisten muottien suunnittelu on suhteellisen yksinkertaista, eikä sitä välttämättä simuloida ja analysoida, ja on olemassa toistuvien koemuottien ja uudelleenkäsittelyn riski.

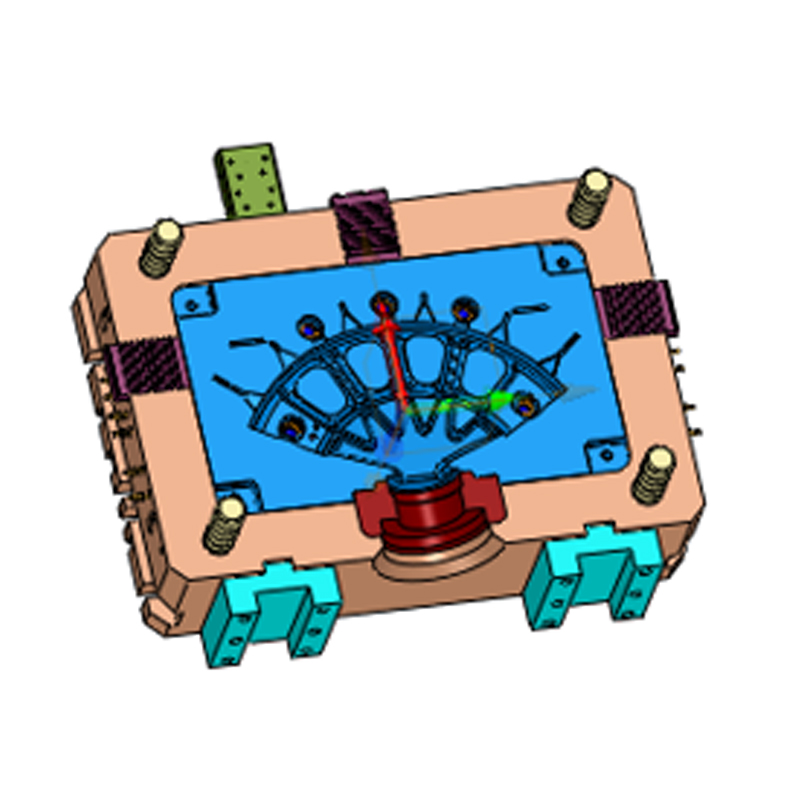

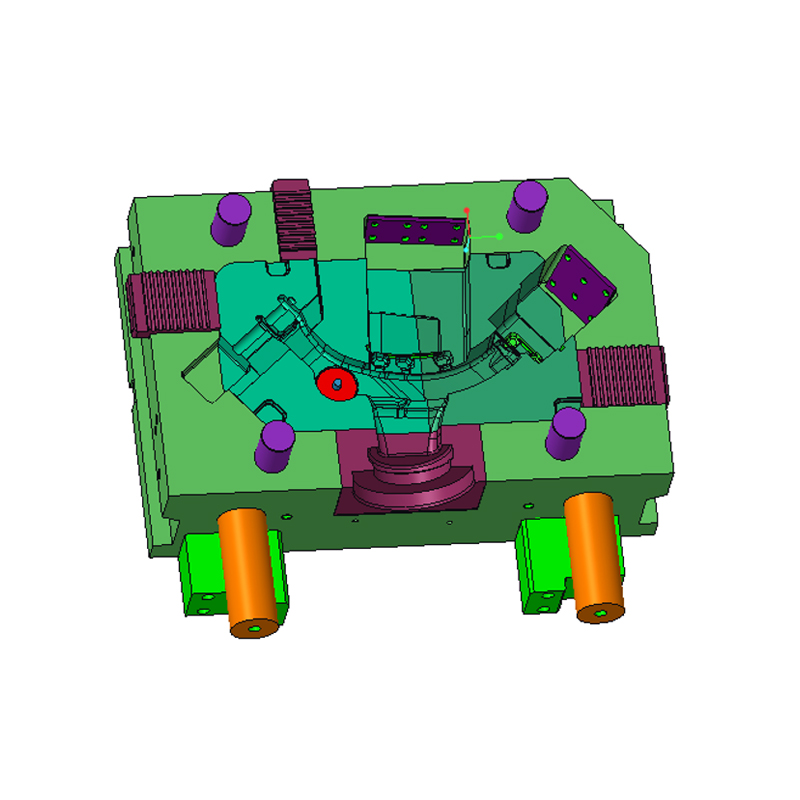

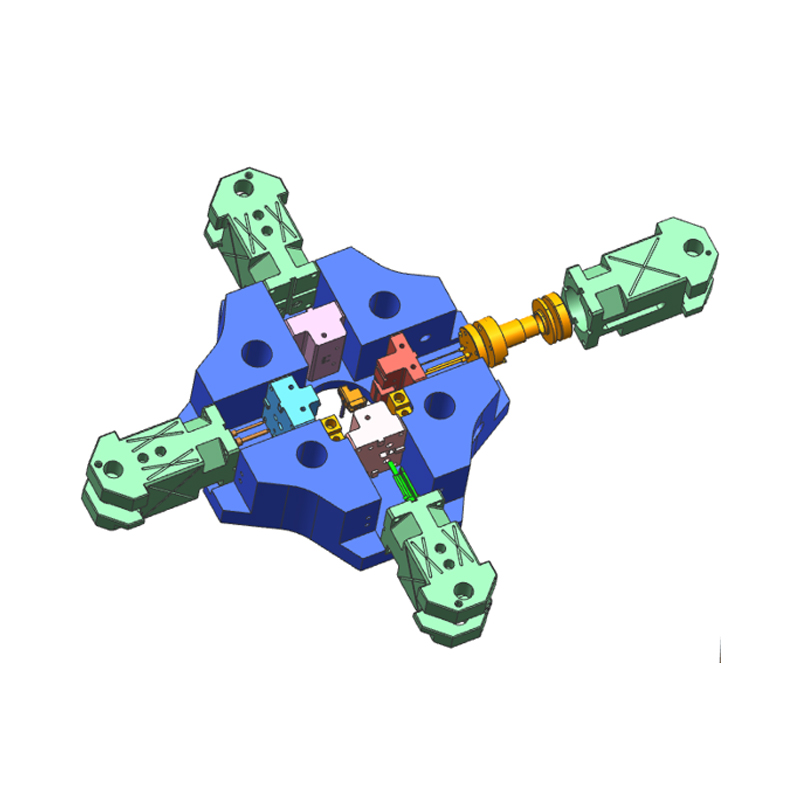

Kyky muodostaa monimutkaisia rakenteita

Tarkkuustyöstölaitteiden käytön ja muottien yksityiskohtien käsittelykyvyn parantamisen ansiosta erittäin tarkkoja muotteja voidaan käyttää monimutkaisten rakenneosien integrointiin, mikä vähentää myöhempiä käsittely- ja kokoonpanoprosesseja ja parantaa tuotannon tehokkuutta. Tavalliset muotit ovat rakenteellisen suunnittelun ja muotin tarkkuuden alaisia, eivätkä ne useinkaan pysty saavuttamaan monimutkaisten geometristen tai ohutseinäisten osien yhtä painevalua.

Käyttöiän ja vakauden vertailu

Erittäin tarkoilla muottivalumuotilla on yleensä parempi vakaus ja pidempi käyttöikä. Vahvistettuaan lämpökäsittelyllä, typpikäsittelyllä ja muilla prosesseilla, muotti voi säilyttää vakaan suorituskyvyn pitkäaikaisessa ja lujassa tuotannossa ja välttää toistuvaa vaihtoa. Tavalliset muotit ovat alttiita tuotteen koon siirtymiselle lämpöväsymyksen tai kulumisen vuoksi, mikä vaikuttaa tuotannon jatkuvuuteen.

Kustannusten ja hyödyn välinen kompromissi

Vaikka korkean tarkkuuden muottien alkuperäiset valmistuskustannukset ovat suhteellisen korkeat, pitkän aikavälin toiminnallisesta näkökulmasta katsottuna niiden vakaus ja uudelleenkäytettävyys voivat tuoda yritykselle suurempia etuja, mukaan lukien etuja, kuten paremman tuotteen johdonmukaisuuden, pienemmän vikojen määrän ja pidennetyn huoltojakson. Vaikka tavallisiin muotteihin on alkuvaiheessa vähän investointeja, niiden kokonaiskustannustehokkuus on suhteellisen alhainen toistuvan myöhemmän huollon ja nopean romutuksen vuoksi.

Tarkkojen muottien asema nykyaikaisessa valmistuksessa

Kevyiden ja integroitujen tuotteiden kehitystrendin kiihtyessä korkean tarkkuuden painevalumuottien rooli valmistusalalla on tulossa yhä tärkeämmäksi. Se ei vaikuta ainoastaan tuotteen muovauksen laatuun, vaan sillä on myös keskeinen rooli valmistustehokkuuden parantamisessa, materiaalihukan vähentämisessä ja prosessivirran optimoinnissa. Ningbo NKT Tooling Co., Ltd. on sitoutunut tarjoamaan asiakkaille vakaita ja luotettavia muottiratkaisuja, jotka tukevat korkean kysynnän tuotteiden käyttöönottoa ja massatuotantoa.

Miten NKT Tooling varmistaa korkean tarkkuuden painevalumuottien tarkkuuden ja laadun?

Tarkkuussuunnittelu pohjana

Laadun varmistamisessa korkean tarkkuuden painevalumuotit , Ningbo NKT Tooling Co., Ltd. pitää aina muotin suunnittelua keskeisenä lähtökohtana. Muotinkehityksen alkuvaiheessa yritys otti käyttöön edistyneen kolmiulotteisen mallinnusohjelmiston (kuten UG, Pro/E jne.) ja yhdistettynä muottivirtausanalyysiteknologiaan (Moldflow) täyttö-, jäähdytys- ja pakokaasusimulaatioon, joka ennakoi tehokkaasti mahdollisia vikoja ja optimoi rakennesuunnittelun. Tämä suunnitteluprosessi ei ainoastaan paranna muotin muodostumisen yhtenäisyyttä, vaan tarjoaa myös selkeän prosessiperustan myöhempiä valmistusprosesseja varten.

Materiaalivalinnan tiukka valvonta

Muotin suorituskyky liittyy läheisesti sen materiaaliin. Yritys käyttää korkean suorituskyvyn lämpömuottiteräksiä, kuten H13 ja 8407, joita käytetään yleisesti painevalussa. Materiaalien tulee olla hyvä lämmönkestävyys, halkeilunkesto ja mekaaninen stabiilisuus. Jokaiselle teräserälle tehdään ennen tehtaalle tuloa kovuustestaus, kemiallinen koostumusanalyysi ja vikojen havaitseminen sen varmistamiseksi, että materiaalissa ei ole halkeamia, sulkeumia tai muita ongelmia sulatus- ja lämpökäsittelyvaiheiden aikana ja että laaturiskit hallitaan lähteestä alkaen.

Tarkkuuskäsittelylaitteiden investointi

Korkean tarkkuusvaatimusten saavuttamiseksi Ningbo NKT Tooling Co., Ltd. on varustettu sarjalla erittäin tarkkoja prosessointilaitteita, mukaan lukien viisiakselinen työstökeskus, CNC-sähkökipinäkone, hidasliikenteinen lankaleikkauskone ja erittäin jäykkä CNC-poraus- ja jyrsintälaitteet. Näillä laitteilla käsitelty muottiosien koon säätö on vakaampi, ja ääriviivojen tarkkuutta voidaan säätää ±0,005 mm:n sisällä, mikä vastaa monimutkaisen geometrian ja korkean kokoonpanotarkkuuden tarpeita.

Monipyöräinen hienokäsittelytekniikka

Muotinvalmistusprosessissa yritys toteuttaa useita vaiheita, kuten karkeakäsittelyä, puoliviimeistelyä, viimeistelyä, kokoonpano- ja koordinointikäsittelyä sekä peilikiillotusta. Erityisesti ontelo- ja jakopinnoissa käytetään erittäin tarkkoja työkaluja, jotka kiristetään käsin yhdessä kokeneiden teknikkojen kanssa muotin tiukan rakenteen ja kohtuullisen sovitusvälin varmistamiseksi. Tämä vaiheittainen käsittelymenetelmä vähentää tehokkaasti termisen muodonmuutoksen ja jännityksen keskittymisen mahdollisuutta ja parantaa muotin konsistenssia.

Edistyksellinen lämpökäsittelyprosessi

Lämpökäsittelyvaikutus vaikuttaa merkittävästi muotin käyttöikään ja vakauteen. Yritys vahvistaa muottiterästä erilaisilla lämpökäsittelymenetelmillä, kuten tyhjiölämpökäsittelyllä, karkaisukäsittelyllä ja pintanitrauksella. Lämpötilan, ajan ja jäähdytysväliaineen hallinnassa yhtiö käyttää automatisoituja laitteita prosessin ohjaukseen varmistaakseen, että muottimateriaalin kovuus jakautuu tasaisesti ja rakenteessa ei tapahdu epänormaalia faasimuutosta, mikä parantaa kulutuskestävyyttä ja lämpöhalkeamien kestävyyttä.

Tiukka laaduntarkastusprosessi

Raaka-aineista valmiiden tuotteiden toimitukseen jokaisen avainlinkin on läpäistävä laaduntarkastusosaston kerros kerrokselta -arviointi. Ningbo NKT Tooling Co., Ltd. on varustettu ammattimaisilla testauslaitteilla, kuten kolmikoordinaattisilla mittauslaitteilla (CMM), projektoreilla, kovuusmittareilla, karheusmittareilla jne., jotta mitat, toleranssit, pintakäsittelyt jne. voidaan havaita tarkasti. Varsinkin sen jälkeen, kun muotin kokoonpano on valmis, suoritetaan kattava kuivamuottitestin asennustarkastus, jolla varmistetaan, onko liikkuvien osien suunnittelun standardeja.

Muotitestin tarkistus ja virheenkorjaus

Ennen kuin muotti laitetaan massatuotantoon, yritys suorittaa näytteitä painevalutestimuotista ja varmistaa muotinmuodostuskyvyn metallografisen analyysin, röntgenvirheen havaitsemisen, mittojen uudelleentestauksen ja muiden keinojen avulla. Jos muottitestin aikana havaitaan vikoja, kuten välkkymistä, ilmareikiä ja kutistumista, tekninen tiimi jäljittää muotin rakenteen ja prosessiasetukset ja tekee kohdennettuja korjauksia varmistaakseen, että muotti voi toimia vakaasti sen jälkeen, kun se on asetettu asiakkaan tuotantolinjalle.

Tekninen tiimituki ja jatkuva parantaminen

Yrityksellä on tällä hetkellä yli 80 ammattihenkilöstöä, joista 15 on vanhempi insinööri ja yli 30 ammatti- ja teknistä insinööriä, joilla on suhteellisen vankka tekninen vahvuus. Projektin toteutusprosessin aikana tekninen tiimi seuraa koko muotin valmistusprosessia suunnittelusta käyttöön, kerää palautetta käytöstä ja järjestää prosessin parannussuunnitelmia, optimoi jatkuvasti myöhempiä muottien kehitys- ja käsittelystrategioita sekä parantaa yleistä toimitustasoa.

Täysi prosessitietojen hallintajärjestelmä

Standardoinnin ja jäljitettävyyden hallinnan saavuttamiseksi yhtiö on perustanut tuotantoprosessien hallintajärjestelmän ja laadunvalvonnan tallennusalustan. Jokaisen muottisarjan suunnittelupiirustukset, materiaalilähteet, prosessointiprosessit, lämpökäsittelytiedot ja tarkastustiedot löytyvät järjestelmästä ja niitä voidaan seurata. Digitaalisen prosessinhallinnan avulla se vähentää inhimillisiä laiminlyöntejä ja parantaa toimitustehokkuutta sekä auttaa myös paikantamaan tarkasti myöhemmät huollot ja korjaukset.

Mukautettu viestintämekanismi

Projektin alussa yhtiö piti tiivistä yhteyttä asiakkaisiin ja laati ainutlaatuisia muottisuunnitelmia erilaisiin painevalurakenteisiin ja käyttötarpeisiin. Projektin puolivälissä muottien kehitystyön edistymistä ja laatutilaa palautetaan jatkuvasti vaiheraporttien ja näyteanalyysien kautta. Tämäntyyppinen mekanismi ei ainoastaan paranna asiakastyytyväisyyttä, vaan myös parantaa muotinkehityksen kohdistetusti ja sopeutumiskykyä.